Der Tellerbieger wird zum Walzen von Profilen, Rundstahl, Flachstahl und Sonderprofilen genutzt. Dabei wird das zu biegende Bauteil, z. B. Rundstahl, auf der Planscheibe zwischen Biegescheibe und Klemmstück festgespannt. Der Werkzeugschlitten mit der Druckrolle wird an das Bauteil angedrückt. Anschließend wird die Planscheibe mit der vorgegebenen Drehzahl in Bewegung gesetzt, sodass der zu biegende Rundstahl sich mit einem gleichmäßigen Radius verformt. Am Ende des Biegevorgangs wird der Werkzeugschlitten zurückgezogen. Das Bauteil entspannt sich – je nach Werkstoff – mehr oder weniger.

Beim Biegen im rotglühenden Zustand kommt es zu einer geringen oder auch zu gar keiner Rückfederung.

Tellerbieger

Stahlblech mit einer Dicke von mindestens 3mm. Es wird hauptsächlich im Maschinen- und Gerätebau, der Bauindustrie, im Schiffsbau und für Rohre mit großem Durchmesser verwendet.

Eine Gesenkbiegemaschine biegt Metalle in eine Form, indem das Metall auf einem sogenannten Gesenk positioniert und dort mit Hilfe eines „Stempels“ hineingedrückt wird. So passt sich das Metall an die Form des Gesenks an. Der Vorgang kann wiederholt oder mit unterschiedlicher Intensität durchgeführt werden, um veränderte Resultate zu erzielen.

Nicht oberflächenbeschichtetes Blech mit einer Dicke von unter 3mm, das üblicherweise durch Kaltwalzen erzeugt wird.

Testen Sie unsere neue Plasmaanlage. Die Alternative zum Laserschneiden!

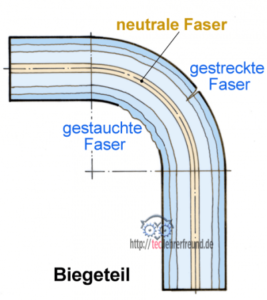

Die neutrale Faser ist die Zone, in der sich die Biegelänge beim Biegen nicht verändert. Sie liegt bei symmetrischen Querschnitten (runder, rechteckiger Querschnitt) genau in der Mitte zwischen dem äußeren und dem inneren Biegeradius.

Die Formel zur Berechnung lautet wie folgt:

Dm= Da-T

(Dm= mittlerer Durchmesser, Da= Durchmesser außen, T= Blechstärke)

Die Formel zum Errechnen der gestreckten Länge lautet:

L= Dm x pi

Und so errechnet sich der Kreisringausschnitt:

..L= Dm x pi x @ / 360°

(L= gestreckte Länge, Dm= mittlerer Durchmesser, @= Mittelpunktswinkel)

Fasen haben verschiedene Aufgaben:

- Schweißfase

- Schutzfase – Entfernen aller scharfen Kanten, Verletzungsgefahr minimieren

- Radienfase – z. B. zur Beschichtung von Blechen, damit keine scharfe Kante die Beschichtung stört

- Anschlussfase – zur Verbindung verschiedener Blechstärken

Schweißfasen können in verschiedenen Verfahren und Formen angebracht werden. Sie können einen Winkel von 10-45° haben.

Werden sie plasmageschnitten, wird zuerst die Kontur und anschließend die Fase geschnitten. Mit der Anfasmaschine wird die Fase mit Hilfe eines Schneidrades angebracht. Die Maschine wird dabei an einer Kante eines Blechzuschnitts angesetzt, wonach sie selbstständig an der Schnittkante entlangfährt. Die maximale Fase kann 10mm betragen. Ebenso kann die Fase, vor allem bei kleinen Werkstücken aus dünnem Blech, mit Hilfe einer Handfräse angebracht werden.

Im Rahmen einer Gefährdungsbeurteilung werden alle Risiken ermittelt, denen jemand bei der Ausübung seines Berufs ausgesetzt ist. Darüber hinaus werden Maßnahmen entwickelt und umgesetzt, damit diese Gefährdungen nicht eintreten. Gesetzliche Grundlagen sind dabei unter anderem das Arbeitsschutzgesetz, die Betriebssicherheitsverordnung, die Gefahrstoffverordnung sowie das Betriebsverfassungsgesetz.

Die Formel für die Gewichtsberechnung lautet: Gewicht = LxBxTxS/1000000

L = Länge in mm

B = Breite in mm

T = Dicke in mm

S = Spezifische Materialdichte (Stahl = 7,85 kg/dm³)

Spezifische Dichte verschiedener Werkstoffe:

- Stahl 7,85kg/dm³

- Aluminium 2,88kg/dm³

- Edelstahl 7,90kg/dm³

- Titan 4,50kg/dm³

- Zink 7,13kg/kg/dm³

- Kupfer 8,96kg/dm³

Die Formel für das Kanten von Blechen lautet: F = 1,42 x L x Rm x t²/W

F = Presskraft

L = Materiallänge

Rm = Zugfestigkeit

t = Blechdicke

W = Gesenkweite (Standard: 8 x t)

Blechverformung ist eine Gefügeveränderung im Blech. Außen wird das Gefüge gestreckt, innen wird das Gefüge gestaucht. Dabei wird das zu verformende Blech mit einer vorher bestimmten Kraft verformt. Folgende Faktoren sind zu beachten:

- Blechdicke

- Materialfestigkeit

- Werkstoff

- Werkzeuge

- Walzrichtung

- Oberfläche des Werkstoffs

Es ist wichtig, den vorgeschriebenen Biegeradius einzuhalten. Wird ein zu kleiner Biegeradius genommen, kommt es zur Rissbildung im Außenbereich und zu Quetschungen im Innenbereich. Dann besteht die Gefahr, dass das Blech bricht und dass sich der Querschnitt im Biegebereich verändert. Beim Biegen nimmt die Festigkeit des Werkstücks ab.

Grundsätzlich gilt:

- Je größer der Biegeradius, umso geringer die Bruchgefahr und umso geringer die Festigkeitsabnahme.

- Je kleiner der Biegeradius, umso geringer die Werkstoffdicke an der Biegestelle des Werkstückes.

Der Mindestbiegeradius ist der kleinstmögliche Biegeradius des Materials, ohne dass es zum Bruch des Werkstückes kommt.

Als Profilstahl bezeichnet man Produkte aus den Werkstoffen Stahl, Edelstahl oder Aluminium, die in eine definierte Form gewalzt, gezogen oder gepresst wurden. Der Querschnitt des Produkts ist über dessen gesamte Länge gleich. Beispiele sind Langstahlprodukte wie U-Träger, T-Träger, Z-Profile oder Winkel.

Beim Walzen von Profilen, z.B. eines Winkels 60x60x6mm, braucht das Profil eine Überlänge, da beim Ein- und Auslauf immer ein gerades Stück entsteht. Dieses muss nach dem Walzen abgetrennt werden.

In der Regel werden lange, flache Stangen aus Stahl als Flachstahl bezeichnet. Wenn die Stangen breiter als 150mm sind, nennt man sie Breitflachstahl. Ab einer Breite von 300mm handelt es sich um Blech.

Bei Blechen wird zwischen Feinblech und Grobblech unterschieden. Feinblech kennzeichnet sich durch eine Dicke von weniger als 3mm. Es ist nicht oberflächenbeschichtet und wird üblicherweise durch Kaltwalzen erzeugt. Bei Grobblech handelt es sich um Stahlblech mit einer Dicke von mindestens 3mm. Es wird hauptsächlich im Maschinen- und Gerätebau, der Bauindustrie, im Schiffbau und für Rohre mit großem Durchmesser verwendet.

Bei Feinkornbaustahl handelt es sich um Baustahl, der sich besonders gut zum Schweißen eignet. Durch sein feines Korn ist er besser formbar als vergleichbare Stahlsorten. Der maximale Kohlenstoffgehalt bei Feinkornbaustählen beträgt weniger als 0,2 %, weil Kohlenstoff sich negativ auf die Schweißeigenschaften des Materials auswirkt.